この記事には広告を含む場合があります。

記事内で紹介する商品を購入することで、当サイトに売り上げの一部が還元されることがあります。

トラックの安全運行に欠かせないクラッチ調整。でも、いざ異変に気づいた時、どう対処すればいいのでしょうか? クラッチの基本的な仕組みから、故障サインの見極め方、整備工場の探し方まで、プロのドライバーに必要な知識をわかりやすく解説します。

- トラッククラッチの構造と消耗・故障のメカニズム

- クラッチ調整が必要なタイミングと放置した場合のリスク

- クラッチ調整の手順と、専門工場に依頼する際のポイント

- クラッチ長寿命化のための運転テクニックとメンテナンス習慣

- トラックドライバーとして心がけたい安全運転の心構え

【就職・転職をお考えの方へ】

こんなお悩みありませんか?

- もっと給料を上げたい

- 残業時間が多くて体力的にきつい

- ホワイト企業に転職したい

- もっとプライベートを充実させたい

プロドラ編集部が最もおススメする、ホワイト企業で高年収を目指したい人に"絶対"に利用して欲しいドライバー専門転職サイト!

ドラEVERでしか取り扱いのない好条件の求人が多く、年収アップも目指せます!未経験歓迎の求人も多数あるので、異業種からの転職にもおススメ!

トラックのクラッチとは?仕組みと消耗・故障のメカニズム

クラッチの役割と基本的な仕組み

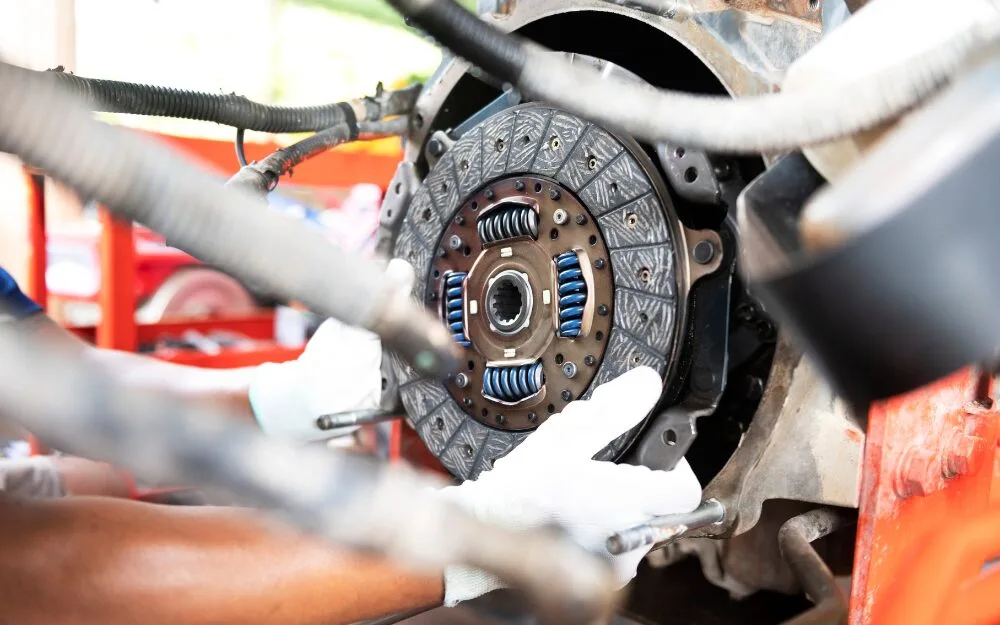

トラックのクラッチは、エンジンからトランスミッション(ミッション)へ動力を伝達する際に、動力の接続と切り離しを行う重要な装置です。

エンジンのクランクシャフトに取り付けられたフライホイールと、ミッション側のクラッチディスクを押し付けたり離したりすることで、動力伝達を制御します。

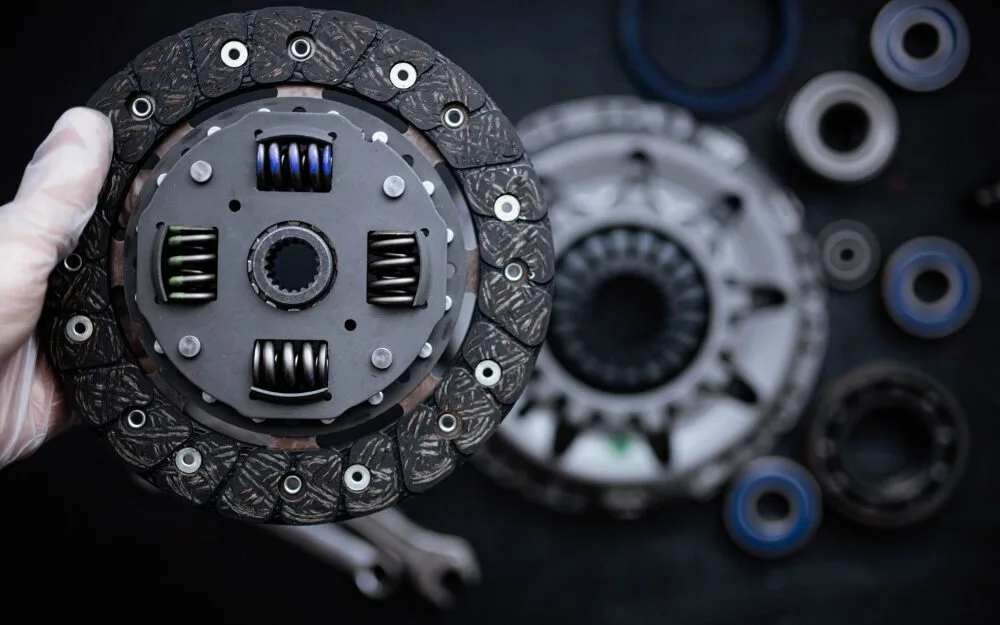

クラッチを構成する主な部品は、以下の通りです。

- クラッチディスク:表面に摩擦材を貼り付けた円盤。フライホイールとの摩擦によって動力を伝えます。

- クラッチカバー:クラッチディスクを収納し、スプリングの力でフライホイールに押し付ける部品。

- レリーズベアリング:クラッチペダルを踏んだ際に、クラッチカバーを押し戻すための軸受け。

クラッチペダルを離している状態では、クラッチディスクがフライホイールに押し付けられており、エンジンの回転がミッションに伝わります。

一方、ペダルを踏むとレリーズベアリングがクラッチカバーを押し戻し、クラッチディスクとフライホイールが離れて動力が切り離されます。

なぜトラックのクラッチは消耗しやすい?

トラックのクラッチは、乗用車に比べて格段に大きな負荷がかかるため、消耗が早いという特徴があります。

その主な理由は以下の通りです。

- 車両重量が重い:トラックは積載物を含めると総重量が10トンを超えるものも多く、発進時に大きな力が必要です。

- 発進・停止が多い:頻繁な荷物の積み下ろしのため、1日の走行でクラッチ操作の回数が非常に多くなります。

- ギア段数が多い:トラックは10段以上のギアを持つものが一般的で、ギアチェンジの際のクラッチ操作も負担になります。

また、運転技術の未熟さから、クラッチの踏み込みが不十分だったり、半クラッチの多用で滑らせたりすることもクラッチ早期摩耗の原因となります。

クラッチ消耗・故障のサインと危険性

クラッチの摩耗や故障は、以下のような症状で判別できます。

- クラッチを繋いだ状態でアクセルを踏んでも、スムーズに加速しない(クラッチ滑り)

- ギアチェンジの際、クラッチのつなぎ目でショックを感じる

- クラッチペダルの重さや位置が変化する

- クラッチから焦げ臭いにおいがする

これらの兆候が現れたら、早めの調整・修理が必要です。

放置し続けると、次のようなトラブルを引き起こします。

- 発進時のエンストや駆動力不足で、スムーズな発進ができない

- ギアが入らない、または飛び出すことで、運転操作に支障をきたす

- 最悪の場合、クラッチが完全に切れて動力伝達ができなくなり、車両が動かなくなる

これらは、渋滞時の追突や坂道での後退など、重大な事故に直結する危険性があります。

トラックの運行管理者や整備担当者は、定期的な点検と早期対応を心がけることが重要です。

放置厳禁!クラッチ調整の重要性と正しいメンテナンス方法

ここでは、クラッチ調整の重要性と正しいメンテナンス方法を解説します。

クラッチ調整を怠ると何が起こる?事故のリスクも

クラッチの不具合や調整不良を放置すると、走行中のトラブルだけでなく、重大な事故を引き起こす危険性があります。

その代表的な例が、発進時のタイミングによる追突事故です。

クラッチの遊びが過大になると、エンジン回転とクラッチのつながりにタイムラグが生じます。

そのため、坂道での信号待ちなどで、アクセルを踏んだつもりでも車両がスムーズに動き出さず、後続車に追突されるリスクが高まります。

また、下り坂で車両停止を保つためにクラッチを半切りした状態を続けると、クラッチ板の異常摩耗を招きます。

摩耗したクラッチ板が破損・焼き付きを起こすと、クラッチが完全に切れた状態になり、ギアチェンジができなくなるおそれがあります。

運送事業者には、法令で定められた点検整備義務があります。

毎日の始業前点検でクラッチの効きを確認し、少しでも異常を感じたら速やかに調整・修理を行わなければなりません。

不適切な整備は、事業用自動車の運転の際に交通事故を生じさせた場合の罰則(道路運送車両法第108条)の対象にもなり得ます。

クラッチ調整のベストタイミングは?

クラッチの調整時期は、以下のような状態になったときが目安です。

- クラッチペダルを踏み込んだ時の重さや感触が変化した

- クラッチペダルを離した位置(遊び)が大きくなった

- クラッチを繋いだ状態での発進や加速がスムーズでない

- 変速操作でギアの入りが悪い、ギアが飛び出しそうになる

これらの症状は、クラッチディスクの摩耗に伴う遊び量の増大が主な原因です。

摩耗限度を超えると上記のトラブルが起こりやすくなるため、早めの調整が必要だと考えましょう。

車両メーカーの中には、クラッチ部品の定期的な交換時期を設定しているところもあります。

例えば日野自動車の大型トラック「プロフィア」では、50万kmごとのクラッチディスク交換を推奨しています。

こうした目安も参考にしつつ、普段から車両の状態変化に敏感になることが大切です。

プロ直伝!クラッチ調整の手順と注意点

トラックのクラッチ調整は、基本的にはクラッチレリーズフォークの先端についているアジャスティングロッド(ロックナット)を回し、遊びを適正値に調節する作業です。

一連の手順は以下の通りです。

- 車両を水平な場所に停め、エンジンを停止する。

- クラッチハウジングの点検口を開け、レリーズフォークにアクセスする。

- アジャスティングロッドのロックナットを緩める。

- クラッチペダルを数回踏み、遊びをなくした状態にする。

- アジャスティングロッドを回し、指定の遊び量(メーカーにより異なる)になるよう調整する。

- ロックナットを規定トルクで締め付け、遊び量を再確認する。

調整後は必ず試運転を行い、クラッチの切れ具合やペダルタッチを入念にチェックします。

うまく調整できていない場合は、再度調整を行います。

この作業には、クラッチ回りの構造に関する知識と、正確な遊び量測定のための経験が求められます。

調整を誤るとクラッチ不良を悪化させる危険もあるため、自信のない場合は無理せず専門工場に依頼しましょう。

工場選びのポイントは、トラック整備の実績と経験豊富な整備士の存在です。

クラッチ交換やオーバーホールを含む大掛かりな修理になると、10万円以上の費用がかかることもあります。

日頃からメンテナンスを任せられる信頼できる工場を探しておくと安心です。

【就職・転職をお考えの方へ】

こんなお悩みありませんか?

- もっと給料を上げたい

- 残業時間が多くて体力的にきつい

- ホワイト企業に転職したい

- もっとプライベートを充実させたい

プロドラ編集部が最もおススメする、ホワイト企業で高年収を目指したい人に”絶対”に利用して欲しいドライバー専門転職サイト!

ドラEVERでしか取り扱いのない好条件の求人が多く、年収アップも目指せます!未経験歓迎の求人も多数あるので、異業種からの転職にもおススメ!

クラッチを長持ちさせるためのコツ

クラッチを長持ちさせるには、日々の運転の中で意識したいコツがいくつかあります。以下でご紹介します。

普段の運転でできるクラッチ保護テクニック5選

トラックのクラッチを長持ちさせるには、日常の運転操作の中で意識的にクラッチへの負荷を減らす工夫が重要です。

ここでは、ベテランドライバーお墨付きの5つのテクニックを紹介します。

- 発進時は、クラッチをつないだ状態でゆっくりアクセルを開ける。

目安は1500rpm程度。エンストを恐れて半クラッチ状態を長く続けるのはNG。 - 変速時は、クラッチミートのタイミングとアクセル開度に注意。

ギア入れ直後にクラッチをつなぎ、同時にアクセルを戻す。クラッチを滑らせすぎないのがコツ。 - 渋滞中や下り坂では、クラッチを切りエンジンブレーキを有効活用。

アクセルオフで減速し、車速に合ったギアに落とす。クラッチ半切り状態での走行はNG。 - 駐車時は、クラッチを切った状態でゆっくり停車。

ギアをニュートラルに入れてからパーキングブレーキをかける。力ずくでギアを入れるのはNG。 - 信号待ちなどの停車時は、クラッチペダルから左足を離す習慣を。

ペダルに足を乗せたままだと、知らず知らずのうちにクラッチを押している。レリーズベアリングへの負担は意外と大きい。

以上のテクニックを身につけることで、クラッチの摩耗を最小限に抑え、長寿命化につなげることができます。

運転中は常に「クラッチへの優しさ」を意識し、丁寧なペダルワークを心がけましょう。

半クラッチ操作のコツとNGパターン

半クラッチとは、クラッチペダルを踏み込んだ状態を維持し、クラッチを滑らせながら発進・加速する操作のことです。

渋滞時の微速前進や坂道発進の際に用いられることが多い手法ですが、クラッチの摩耗を早める原因にもなります。

上手な半クラッチ操作のコツは、クラッチミートの位置をしっかりつかむことです。

発進時は、クラッチペダルをそのポイントまでゆっくり持ち上げ、フィーリングを確かめながらアクセルを調整します。

慣れるまでは、エンジン回転計を見ながら1500~2000rpmをキープするように意識すると良いでしょう。

一方、できるだけ避けたい半クラッチのNGパターンは以下の通りです。

- 必要以上に長い時間、半クラッチ状態を続ける

- 半クラッチでエンジンを吹かし過ぎる(3000rpm以上)

- 車速に対してギアが合っていない状態で無理に半クラッチを使う

どれもクラッチディスクとフライホイールの間に大きな負荷がかかる操作であり、異常摩耗や焼き付きを招くリスクがあります。

前述の適切な発進テクニックを身につけ、半クラッチに頼りすぎないことが賢明です。

メンテナンス時のチェックポイント

クラッチの状態を定期的にチェックすることも、長寿命化のための重要な習慣です。

車両メンテナンスの際は、以下の項目を確認しましょう。

- クラッチペダルの遊び量:トラックの場合、2~3cm程度が適正値

- ペダルの重さと戻り:重くて戻りが悪い場合は、レリーズベアリングの潤滑不足などが考えられる

- クラッチ鳴き・異音:ペダルを踏み込んだ時の異音は、レリーズフォークのガタや変形の可能性あり

- クラッチ臭:焦げ臭い匂いは、滑りによる異常発熱のサイン

- オイル漏れ:フライホイールハウジング周辺に油滴がないか確認。オイルシールの劣化でオイル漏れが起こる

これらの前兆を見逃さず、早期対応することがクラッチトラブルを未然に防ぐカギとなります。

普段から車両の変化に敏感になり、少しでも気になる点があれば整備工場で点検を受けるようにしましょう。

こまめなメンテナンスを習慣づければ、クラッチ本来の寿命を全うできる可能性が高まります。

部品交換の目安となる走行距離(多くのトラックで60~80万km)を超えて、さらに長く使い続けられるようになるはずです。

クラッチ調整の依頼の方法

クラッチ調整を自社で行うのが難しい場合は、外部に依頼しましょう。ここではその方法を解説します。

クラッチ調整の依頼が必要なケース

クラッチに不具合が生じ、自社での対応が難しいと判断したら、速やかに整備工場への依頼を検討しましょう。

具体的には、以下のようなケースが該当します。

- クラッチペダルの遊びが明らかに大きくなった

- クラッチを切った状態でギアがうまく入らない

- 発進時にクラッチのつながりが悪く、スムーズに加速しない

- クラッチから異音や異臭がする

こうした症状が確認されたら、運行管理者や整備管理者に報告し、整備工場への入庫を相談します。

早期対応が事故防止と大規模修理の回避につながるため、我慢は禁物です。

なお、運送事業者には、国土交通省令で定められた点検整備の実施が義務づけられています。

クラッチに限らず、不具合が発見された場合は、直ちに運輸支局への報告と整備管理者の指示に従った適切な処置が求められます。

指定整備工場で速やかに修理を受けることが、コンプライアンス上も重要だと認識しておきましょう。

整備工場の探し方と選び方

クラッチ調整を依頼する際は、信頼できる整備工場を選ぶことが何より大切です。

まずは、自社の車両メンテナンスを日頃から請け負っている工場に相談するのが良いでしょう。

すでに車両の状態を把握してもらっているため、的確なアドバイスが得られる可能性が高いからです。

新たに整備工場を探す場合は、以下の選び方を参考にしてください。

- 自社の拠点から近い場所にある

- トラック整備の実績と専門設備が十分にある

- 整備士の人数と経験値が十分である

- トラックの車種に関する知見が豊富である

- 近隣の運送会社から評判が良い

これらの条件を満たす工場を見つけるには、運輸支局や各地域の運送事業者団体に問い合わせるのが近道です。

実際に店舗を訪問し、設備や雰囲気を確かめるのもおすすめです。

料金体系を含めて、いくつかの候補を比較検討し、自社に最適な工場を選ぶようにしましょう。

整備工場に依頼する際の注意点

整備工場に修理を依頼する際は、自社側で以下の情報をまとめ、詳しく伝えることが重要です。

- 車両情報:型式、車台番号、初年度登録年、総重量、走行距離など

- 不具合の状況:症状の詳細、発生し始めた時期、頻度、状況など

- 整備履歴:前回の点検整備実施日、過去の故障歴など

- 運行予定:引き続き運行する必要があるか、修理期間の希望など

これらの情報を整備工場と共有することで、適切な故障診断と処置の提案を受けやすくなります。

見積もりを依頼する際は、合わせて整備内容の詳細を確認し、追加修理の必要性についても相談しておくと良いでしょう。

工場への引き渡し後も、担当者と密にコミュニケーションを取り、修理の進捗状況を随時確認します。

不明点があれば遠慮なく質問し、必要に応じて現物確認も依頼しましょう。

信頼関係を築きながら、最後まで責任を持って修理完了まで付き合ってもらうことが大切です。

トラブル防止のための日頃の心がけ

クラッチ調整を含む故障の多くは、日頃の運転操作とメンテナンスで防ぐことができます。

プロのドライバーとして、以下の点を習慣づけましょう。

- 出庫前点検でクラッチの効きを必ず確認する

- クラッチペダルから足を離すクセをつける

- 半クラッチに頼りすぎず、スムーズな発進を心がける

- ギアチェンジはクラッチミートを意識し、丁寧に行う

- 走行中に違和感を感じたら、我慢せずに点検整備を受ける

これらを実践し、万が一クラッチに不具合が見つかった時は、適切な整備工場にすぐに相談する。

そうした心がけの積み重ねが、クラッチトラブルを未然に防ぎ、安全運行を支えるのです。

まとめ:安全・快適なトラック運転のために今日からできること

クラッチ調整の重要ポイント再確認

トラックを安全かつ快適に運転し続けるには、クラッチの状態を常に最良に保つことが欠かせません。

ポイントをおさらいしましょう。

- クラッチの遊び量や踏み応えの変化に敏感になり、違和感を感じたらすぐに点検する

- クラッチ滑りやギア抜けなどの不具合は、放置せずに早期の調整・修理を実施する

- 正しい発進操作と変速操作を身につけ、クラッチへの負担をできるだけ減らす

- 日常点検とメンテナンスを欠かさず、クラッチの延命を図る

故障を予防し、クラッチ本来の寿命を引き出すためには、普段の意識的な取り組みが何より重要です。

「クラッチにやさしい運転」を心がけ、異変には素早く対処する。

そうした習慣をドライバー1人ひとりが身につけることが理想です。

プロのドライバーとして意識したい心構え

最後に、トラックドライバーとしてのあるべき姿勢についても触れておきましょう。

大型車両を運転する者には、強い安全意識と高い車両管理能力が求められます。

クラッチをはじめとする重要部品のコンディションは、ドライバー自身が責任を持って維持する必要があるのです。

日々の運行の中で、常に車両と向き合い、信頼関係を築いていく。

そうした誠実な姿勢があってこそ、安全で快適な運転が実現できるのだと肝に銘じましょう。

貨物の安全輸送はトラックドライバーの使命であり、車両はまさに仕事の相棒。

相棒の調子を整え、末永く大切に付き合っていくことが、プロとしての誇りにもつながります。

クラッチ調整という目の前の課題に真摯に向き合うことが、その第一歩となるはずです。

読者の皆さまも、ぜひ今日から実践を始めてみてください。

小さな意識の変化の積み重ねが、きっと大きな成果を生むことでしょう。

安全運転を通して、トラックドライバーとしての矜持を胸に、これからも日本の物流を支えていきましょう。

こんなお悩みはありませんか?

- 「年収を上げたい…」

- 「ホワイトな職場に転職したい…」

- 「未経験だけどドライバーになりたい…」

近年、日本ではドライバーの数が減少傾向にあるため、今の職場よりも良い給与や環境で働ける企業から内定を獲得できる可能性が高まっているのです。

今よりもいい会社で働きたい方は「ドラEVER」で探してみませんか?

地域や職種、給与、エリア等のあなたのご希望をお聞かせください。あなたのキャリアを全力サポートします。

プロドラ|プロドライバーのための情報サイト

プロドラ|プロドライバーのための情報サイト